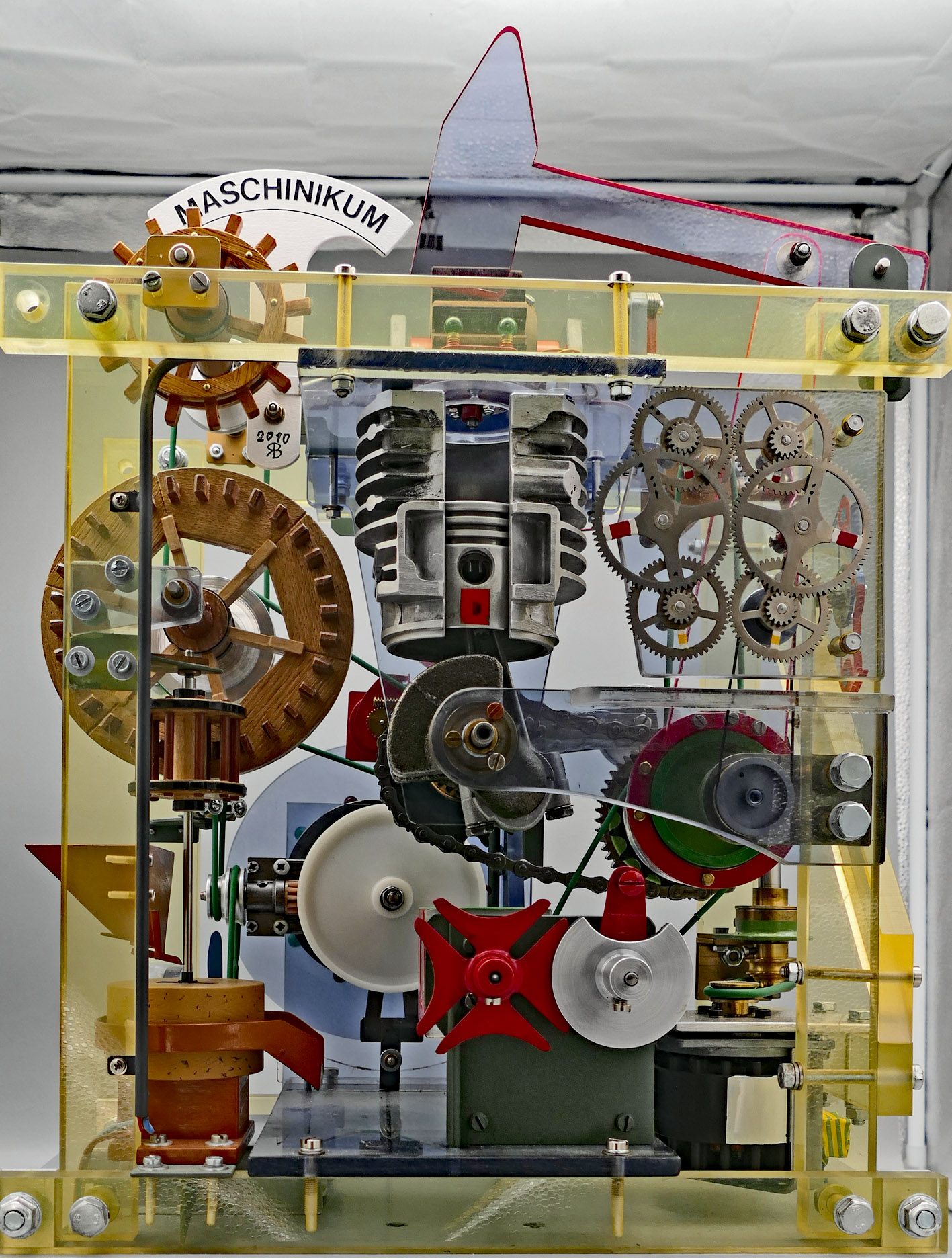

"Maschinikum" – Unikum des Maschinenbaus!

Ist das nicht ein wundervoller und treffender Name für unser "einzigartiges" Unikum im Technik-Museum Kassel im vor 150 Jahren erstellten Henschel-Werk 2 im Stadtteil Rothenditmold, also neben dem weitaus älteren ersten Werk am Holländischen Platz auch eine der bedeutendsten "Geburtsstätten" lokaler und regionaler Technik? Geschaffen zur Demonstration von Bewegungsabläufen im Maschinenbau erfüllt dieses TMK-Unikum keinerlei Aufgabe, dient keinem Zweck außer uns zu erfreuen, damit uns aber auch zum Nachdenken über früher selbstverständliche Techniken anzuregen, heute häufig verborgen! Erbauer war der 1928 geborene Elektromeister Robert Buss, der nach Eintritt in den Ruhestand – wie auch viele unserer ehrenamtlich Tätigen – seine reiche Lebenserfahrung in den 1990-er Jahren in die Tat umsetzte und dabei nach seinen Aussagen zu etwa 3/4 alte Gebrauchsgegenstände aus der Industrie und zu nur 1/4 neuwertige Teile aus dem Fachhandel verwendete.

Ist das nicht ein wundervoller und treffender Name für unser "einzigartiges" Unikum im Technik-Museum Kassel im vor 150 Jahren erstellten Henschel-Werk 2 im Stadtteil Rothenditmold, also neben dem weitaus älteren ersten Werk am Holländischen Platz auch eine der bedeutendsten "Geburtsstätten" lokaler und regionaler Technik? Geschaffen zur Demonstration von Bewegungsabläufen im Maschinenbau erfüllt dieses TMK-Unikum keinerlei Aufgabe, dient keinem Zweck außer uns zu erfreuen, damit uns aber auch zum Nachdenken über früher selbstverständliche Techniken anzuregen, heute häufig verborgen! Erbauer war der 1928 geborene Elektromeister Robert Buss, der nach Eintritt in den Ruhestand – wie auch viele unserer ehrenamtlich Tätigen – seine reiche Lebenserfahrung in den 1990-er Jahren in die Tat umsetzte und dabei nach seinen Aussagen zu etwa 3/4 alte Gebrauchsgegenstände aus der Industrie und zu nur 1/4 neuwertige Teile aus dem Fachhandel verwendete.

Was ist zu sehen, welche maschinellen Bewegungsabläufe können am "Maschinikum" studiert werden? Bei Erscheinen eines Linkzeichens im Bild (Hand mit ausgestrecktem Zeigefinger) verbirgt sich ein kleines, laienhaft erstelltes Video im MP4-Format dahinter, klicken Sie also bitte darauf, wenn Sie den Bewegungsablauf detaillierter sehen wollen. Versuchen wir also mit Hilfe der Bilder und der kurzen Video-Clips und einer Abfolge der Beschreibung einzelner Baugruppen das "Maschinikum" zu erklären, die sich an der zeitlichen Entwicklungsgeschichte der Objekte orientiert, jedoch keinesfalls alle umfassen wird:

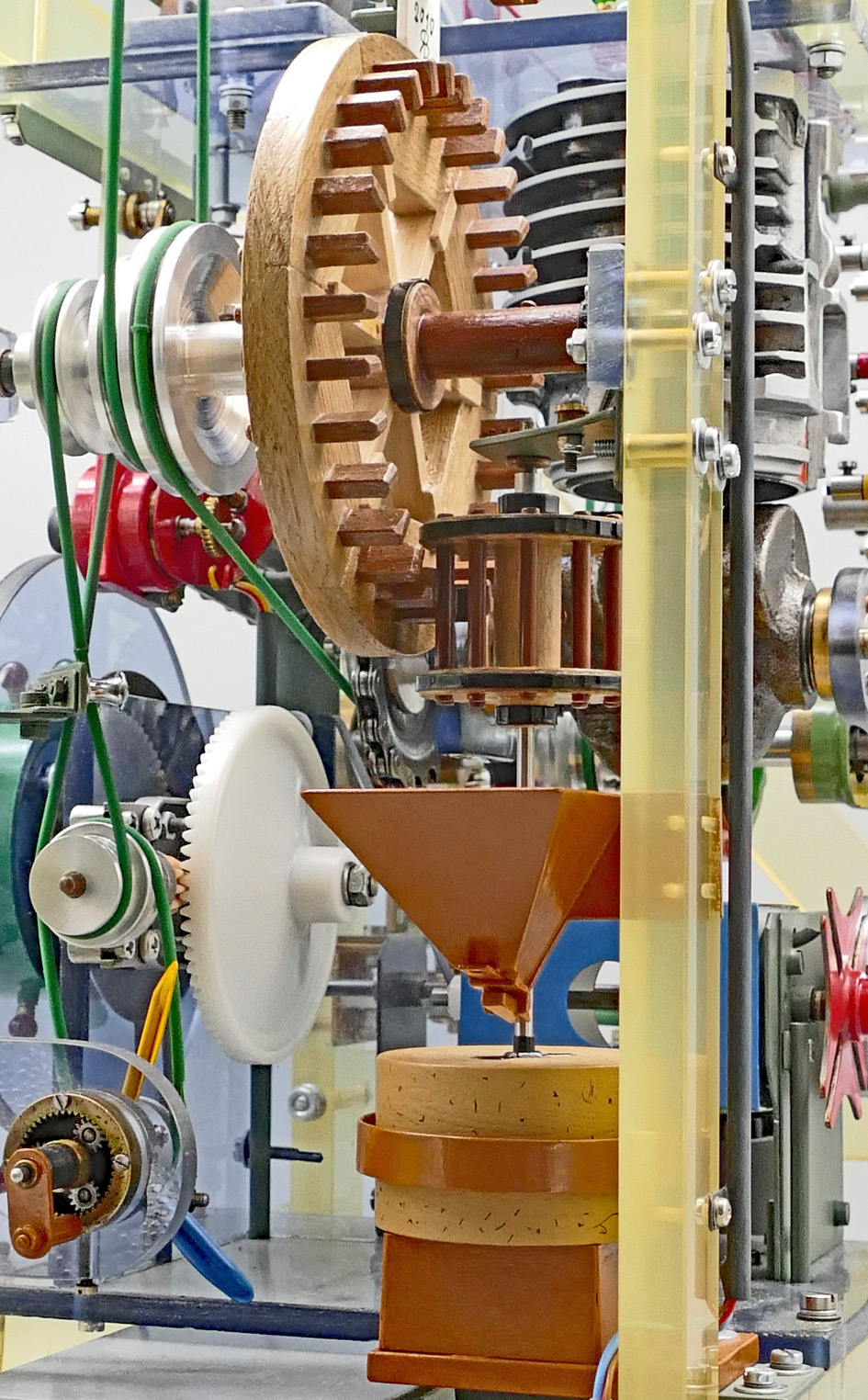

Von vorn und von der linken Seite gut zu betrachten ein Mühlenantrieb für eine Getreidemühle – bis etwa 1820 technologischer Standard und durch die Technik des "Doppel-Walzenstuhls" abgelöst, dem TMK-Objekt des Monats September 2023. Das "Kammrad" mit seinen hölzernen, leicht auswechselbaren Zähnen wurde vom langsamer laufenden ebenfalls hölzernen Wind- oder Wasserrad (hier aus Platzgründen nicht angebaut) mit seiner horizontalen Welle angetrieben. Das deutlich kleinere und ebenfalls hölzerne "Laternenrad" mit seinen Stäben zwischen den Platten auf senkrechter hölzerner Welle trieb den rotierenden oberen Mühlstein aufgrund der entstehenden Getriebeübersetzung von Kamm- und Laternenrad mit höherer Drehzahl an. Dies bewirkte mit dem feststehenden unteren Mahlstein die Vermahlung des Korns wie beim Artikel über den Doppelwalzenstuhl im September beschrieben. Beide "Zahn"-Räder wie auch die Wellen und weitere Räder in der Mühle wurden von Zimmerleuten angefertigt, die Mühlsteine von Steinmetzen, Schmiede mussten auch Hand anlegen und vom Müllermeister und seinen Gesellen wurde alles bedient und gewartet.

Von vorn und von der linken Seite gut zu betrachten ein Mühlenantrieb für eine Getreidemühle – bis etwa 1820 technologischer Standard und durch die Technik des "Doppel-Walzenstuhls" abgelöst, dem TMK-Objekt des Monats September 2023. Das "Kammrad" mit seinen hölzernen, leicht auswechselbaren Zähnen wurde vom langsamer laufenden ebenfalls hölzernen Wind- oder Wasserrad (hier aus Platzgründen nicht angebaut) mit seiner horizontalen Welle angetrieben. Das deutlich kleinere und ebenfalls hölzerne "Laternenrad" mit seinen Stäben zwischen den Platten auf senkrechter hölzerner Welle trieb den rotierenden oberen Mühlstein aufgrund der entstehenden Getriebeübersetzung von Kamm- und Laternenrad mit höherer Drehzahl an. Dies bewirkte mit dem feststehenden unteren Mahlstein die Vermahlung des Korns wie beim Artikel über den Doppelwalzenstuhl im September beschrieben. Beide "Zahn"-Räder wie auch die Wellen und weitere Räder in der Mühle wurden von Zimmerleuten angefertigt, die Mühlsteine von Steinmetzen, Schmiede mussten auch Hand anlegen und vom Müllermeister und seinen Gesellen wurde alles bedient und gewartet.

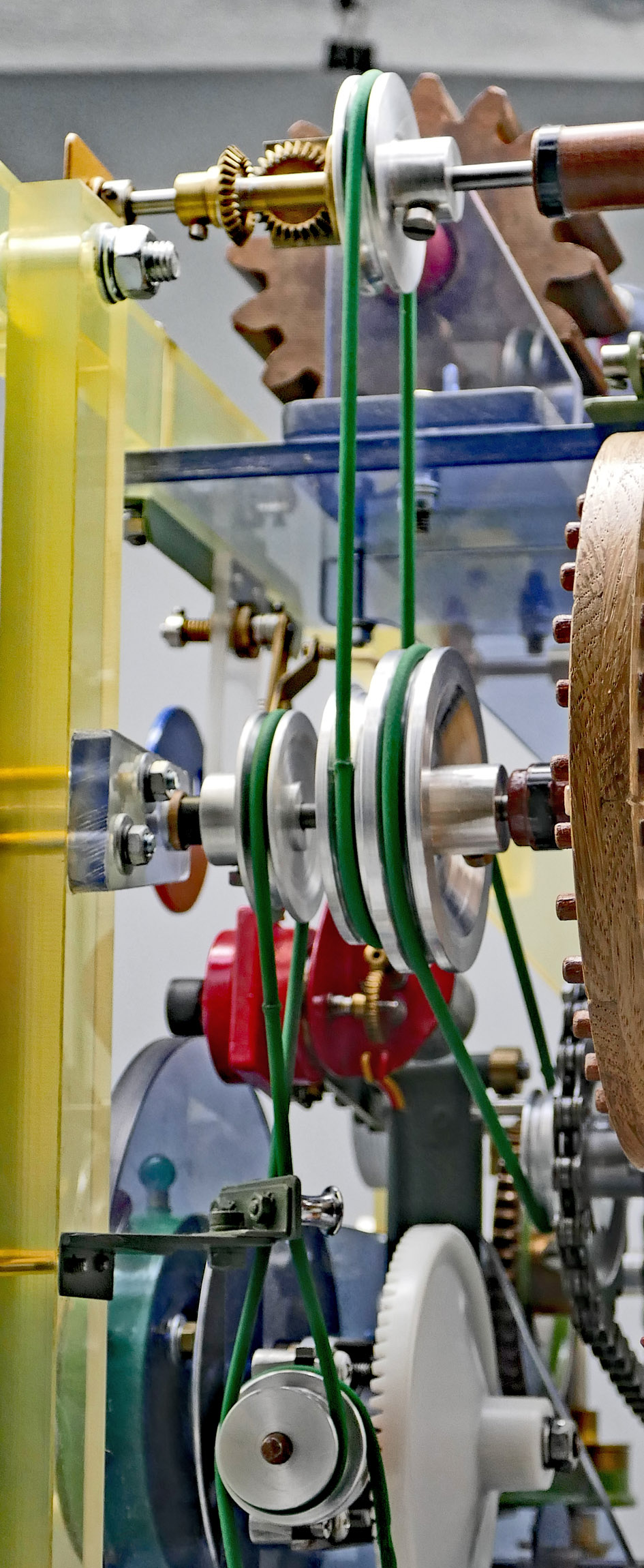

Von hinten und ebenfalls von der linken Seite unseres "Maschinikums" ist eine kleine Transmission zu erkennen, wie sie vor der Einführung elektrischer Einzelantriebe, gleich ob zuerst mit Gleichstrom und erst später mit Drehstrom, in den Fabriken, so auch hier an den Hallen-Längswänden von Henschel & Sohn installiert war. Angetrieben wurde die Transmission von einer fauchenden Dampfmaschine mit ihrem permanenten "Auspuffschlag" verlorener Dampfenergie nach jedem Kolbenhub. Der erforderliche Dampf kam meist aus einem mit Braunkohle befeuerten Kessel, entweder zentral aus einem Heizwerk oder dezentral für nur eine Halle. Und die von Wilhelm Schmidt – nach der Erstinstallation im privaten Elektrizitätswerk von Gustav Henkel in Mulang oberhalb des Kasseler Stadtteils Wahlershausen – zunächst für Lokomotiven angewandte Rauchrohr-Dampfüberhitzer kam in den Maschinenfabriken auch später.

Von hinten und ebenfalls von der linken Seite unseres "Maschinikums" ist eine kleine Transmission zu erkennen, wie sie vor der Einführung elektrischer Einzelantriebe, gleich ob zuerst mit Gleichstrom und erst später mit Drehstrom, in den Fabriken, so auch hier an den Hallen-Längswänden von Henschel & Sohn installiert war. Angetrieben wurde die Transmission von einer fauchenden Dampfmaschine mit ihrem permanenten "Auspuffschlag" verlorener Dampfenergie nach jedem Kolbenhub. Der erforderliche Dampf kam meist aus einem mit Braunkohle befeuerten Kessel, entweder zentral aus einem Heizwerk oder dezentral für nur eine Halle. Und die von Wilhelm Schmidt – nach der Erstinstallation im privaten Elektrizitätswerk von Gustav Henkel in Mulang oberhalb des Kasseler Stadtteils Wahlershausen – zunächst für Lokomotiven angewandte Rauchrohr-Dampfüberhitzer kam in den Maschinenfabriken auch später.

Die Transmission hatte für jede anzutreibende Werkzeugmaschine sowohl oben unter dem verfahrbaren Hallenkran auf ihrer langen Antriebswelle wie auch unten auf der Arbeitsebene an den einzelnen Maschinen unterschiedliche Scheibendurchmesser, auf welche die "schlabbernden" Flachriemen umgeworfen werden konnten. Dies ermöglichte unterschiedliche Drehzahlen an einer Arbeitsspindel wie z.B. an einer Leitspindel-Drehmaschine zur Einstellung einer korrekten Schnittgeschwindigkeit mit variablem Vorschub des Drehstahls oder auch an einer Fräsmaschine der Maschinenfabrik Henschel & Sohn zum Ausfräsen der Zahnnuten, hier jeweils einige Meter weiter bei den Werkzeugmaschinen ausgestellt.

Im Laufe der Jahrzehnte wurde die Technologie der Transmissionen verlassen, die Einzelantriebe setzten sich durch. Zunächst mit sehr gut auf unterschiedliche Drehzahlen und Schnittgeschwindigkeiten anpassbaren Gleichstrom-Antrieben, auch mit – wie bei unserer Leitspindel-Maschine – umschalt- und austauschbaren Zahnradübersetzungen, später noch den polumschaltbaren Drehstrom-Motoren und heute mit den über die Frequenz fast beliebig einstellbaren Umrichterantrieben, sogar mit Energierückspeisung beim Abbremsen der Spindel.

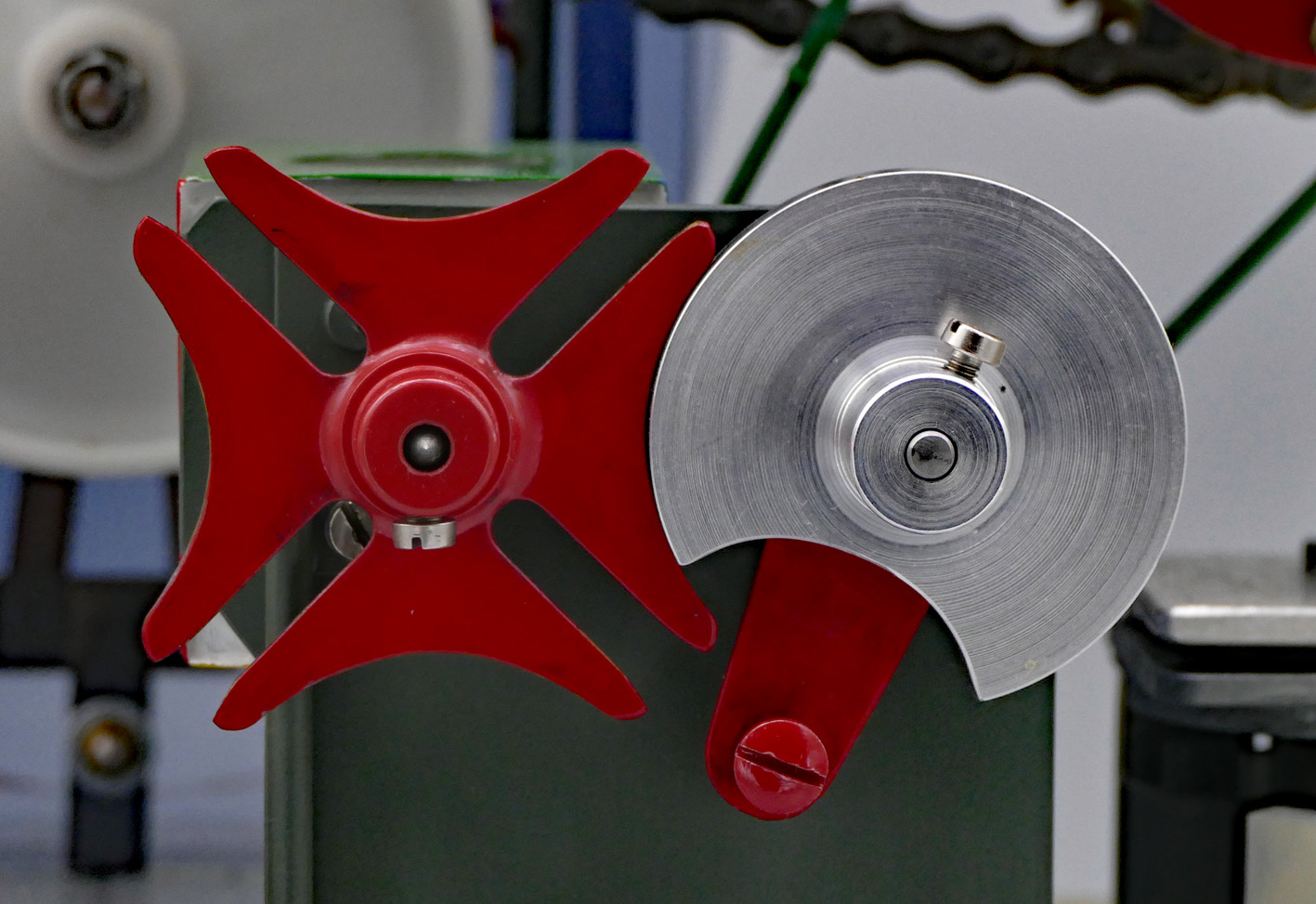

Auf der Vorderseite unten ist ein "maschinelles" Malteser-Kreuz zu erkennen, welches nur seinen Namen von dem sehr ähnlichen Wappen des Malteserordens bekam. Es hat auch nichts mit der bekannten dänischen Spirituose in der grünen Flasche zu tun, ermöglichte uns aber bereits sehr lange vor analogem und digitalem Video die Aufnahme und Wiedergabe "altertümlicher" Filme auf Zelluloid.

Auf der Vorderseite unten ist ein "maschinelles" Malteser-Kreuz zu erkennen, welches nur seinen Namen von dem sehr ähnlichen Wappen des Malteserordens bekam. Es hat auch nichts mit der bekannten dänischen Spirituose in der grünen Flasche zu tun, ermöglichte uns aber bereits sehr lange vor analogem und digitalem Video die Aufnahme und Wiedergabe "altertümlicher" Filme auf Zelluloid.

Zu Beginn der Fotografie waren die verwendeten Materialien noch sehr unempfindlich für das über das Objektiv einfallende Licht, was zu vergleichsweise langen Aufnahmezeiten führte und damit Bewegungsunschärfe auf einem Bild verursachte. Filmen war also zu Beginn mit nur etwa 14 Bildern pro Sekunde möglich und ergab eine ruckelnde Bewegung von Personen oder Fahrzeugen bei der Wiedergabe. Dies wurde erst mit der Entwicklung lichtempfindlicherer Materialien auf dem Filmstreifen besser und später waren dann 24 Bilder pro Sekunde der Standard. Dennoch darf sich das einzelne Bild eines späteren Films während der Aufnahme nicht bewegen.

Zur Belichtung des Filmstreifens muss jedes einzelne Bild kurz angehalten werden, dann ist die Blende zu schließen und der Film weiter zu transportieren. Das nächste Bild auf dem Filmstreifen kann ohne Bewegungsunschärfe belichtet werden und bei der Wiedergabe im Projektor geschieht das Gleiche. So lässt sich das menschliche Gehirn ab etwa 16 – 18 Bildern pro Sekunde täuschen und erkennt eine fließende Bewegung von Personen, Fahrzeugen und Bewegungen durch Wind und Wellen.

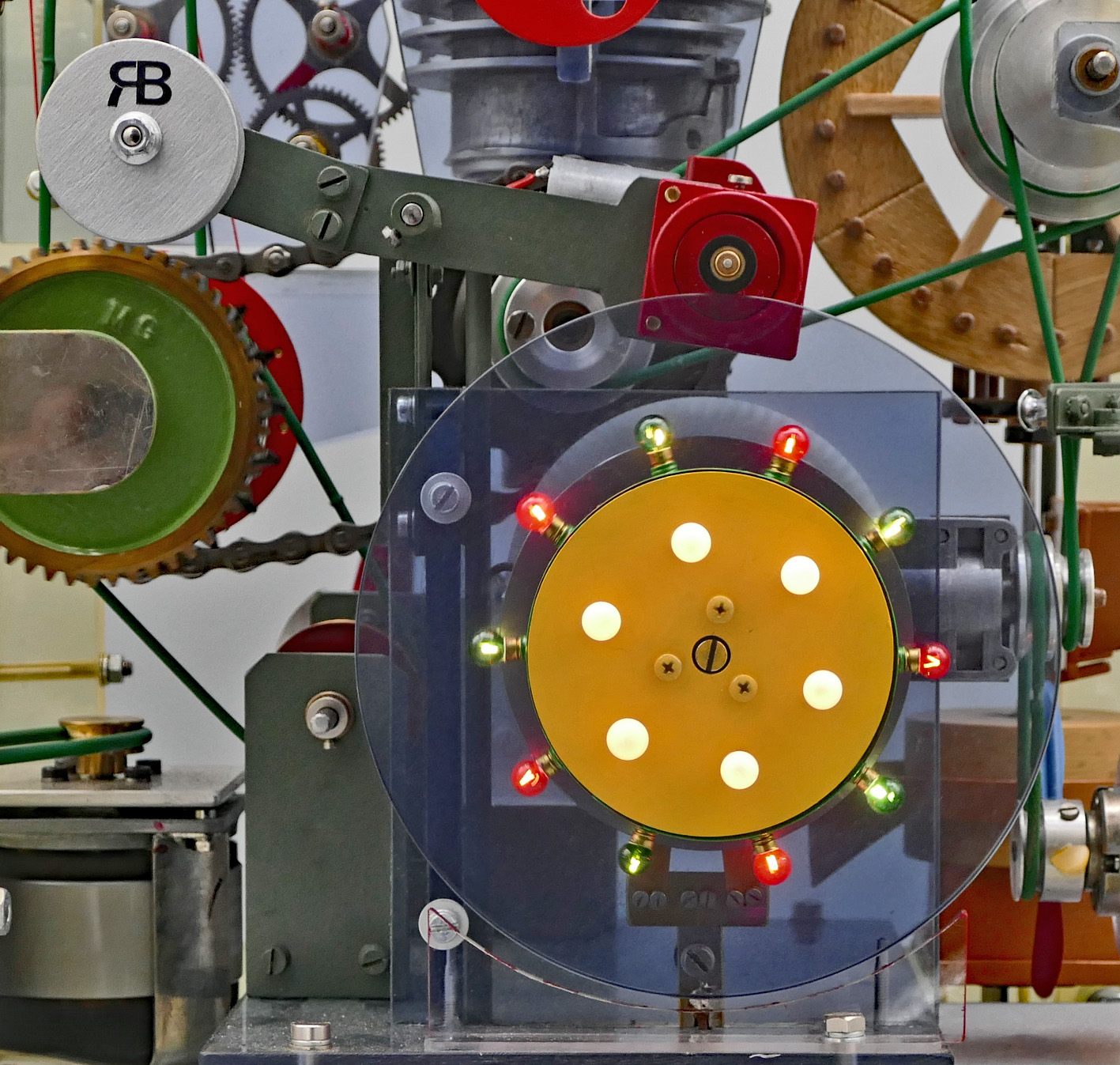

Rückseitig ist eine exzentrische Bewegung zweier ineinander verbauter Leuchtscheiben zu erkennen. Eine Exzentrik wurde schon bei den ersten Lokomotiven von George Stephenson in England und somit auch bei der gegenüber ausgestellten Henschel-Lokomotive "Drache" benutzt, um die Stellung der Zapfen an den Treibrädern für die Steuerung des Flachschiebers zum Dampfein- und -auslass zu nutzen. Wenn sich nämlich der Treibzapfen in einer Stellung befindet, die eine gerade Linie mit der Treibstange und damit der Kolbenstange bildet, kann vom Kolben im Dampfzylinder keine Kraft auf eine Weiterdrehung des Treibrads ausgeübt werden. Daher sind bei zweizylindrigen Dampflokomotiven die Treibzapfen rechts und links immer um 90° zueinander versetzt.

Rückseitig ist eine exzentrische Bewegung zweier ineinander verbauter Leuchtscheiben zu erkennen. Eine Exzentrik wurde schon bei den ersten Lokomotiven von George Stephenson in England und somit auch bei der gegenüber ausgestellten Henschel-Lokomotive "Drache" benutzt, um die Stellung der Zapfen an den Treibrädern für die Steuerung des Flachschiebers zum Dampfein- und -auslass zu nutzen. Wenn sich nämlich der Treibzapfen in einer Stellung befindet, die eine gerade Linie mit der Treibstange und damit der Kolbenstange bildet, kann vom Kolben im Dampfzylinder keine Kraft auf eine Weiterdrehung des Treibrads ausgeübt werden. Daher sind bei zweizylindrigen Dampflokomotiven die Treibzapfen rechts und links immer um 90° zueinander versetzt.

Zur Erfassung der Stellung dieser Treibzapfen verwendete Stephenson bei seinen Lokomotiven an der Achse angebrachte versetzte Hubscheiben, die durch ihre exzentrische Bewegung den Flachschieber für den Dampfein- und -auslass steuerten. Die Erbauer unseres aus Holz gefertigten "Drache" verzichteten allerdings auf die Anbringung der Hubscheiben, vermutlich weil man sie ohnehin nur durch tiefes Bücken sehen konnte.

Die Beleuchtung der äußeren und gegenläufig sich drehenden inneren Scheiben wird mit Schleifringen sichergestellt, wie sie auch bei den ersten Drehstrom-Motoren mit Schleifringläufer realisiert wurde, zu betrachten an den Motoren hinter dem Transrapid.

Oben links sehen Sie das Kreuzgelenk eines Kardanwellenantriebs, der immer dann zum Einsatz kommen muss, wenn z.B. zwischen der vorderen antreibenden Baugruppe des Antriebsstranges eines Lkw mit Motor und Getriebe und der hinteren Baugruppe mit Hinterachsgetriebe und Rädern durch die Straßen- und Geländeverhältnisse Lageveränderungen entstehen, das Fahrzeug aber ohne Verspannung des Fahrgestells weiter angetrieben werden soll.

Oben links sehen Sie das Kreuzgelenk eines Kardanwellenantriebs, der immer dann zum Einsatz kommen muss, wenn z.B. zwischen der vorderen antreibenden Baugruppe des Antriebsstranges eines Lkw mit Motor und Getriebe und der hinteren Baugruppe mit Hinterachsgetriebe und Rädern durch die Straßen- und Geländeverhältnisse Lageveränderungen entstehen, das Fahrzeug aber ohne Verspannung des Fahrgestells weiter angetrieben werden soll.

Einen Kardanwellenantrieb einer Hinterachse sehen Sie weiter in Richtung Ende des Hallenschiffs und nachdem Sie am Magnetschwebezug "Transrapid" vorbei gegangen sind. Dort steht der komplette Antriebsstrang, heutzutage fachlich "Powertrain" genannt, eines schweren Lkw "Actros" der Daimler AG, bestehend aus Dieselmotor, Schaltgetriebe, Kardanwellenstrang sowie der im Kasseler Werk gefertigten Hinterachse mit Differential und Bremsen.

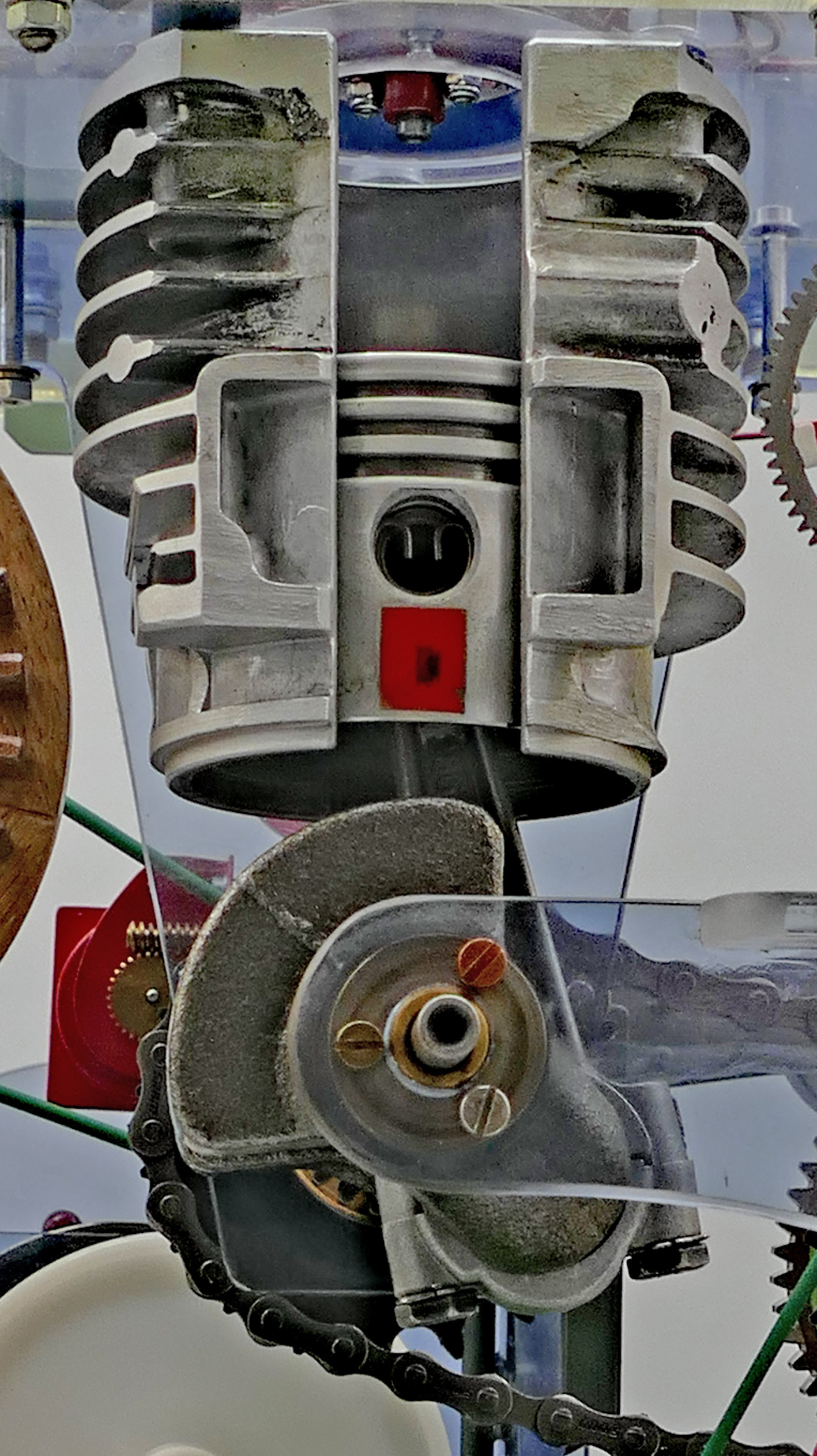

Besonders ins Auge fällt auf der Vorderseite der im Zylinderraum aufgeschnittene Verbrennungsmotor mit seinem Kurbeltrieb unten, wobei das Kurbelgehäuse für die bessere Funktionserkennung entfernt ist. An der Kurbelwelle ist eine Ausgleichsmasse befestigt, welche insbesondere bei Ein-Zylindermotoren für einen ruhigeren Motorlauf sorgt und auch bei den anderen Verbrennungsmotoren im TMK, so sie aufgeschnitten sind, zu sehen ist.

Besonders ins Auge fällt auf der Vorderseite der im Zylinderraum aufgeschnittene Verbrennungsmotor mit seinem Kurbeltrieb unten, wobei das Kurbelgehäuse für die bessere Funktionserkennung entfernt ist. An der Kurbelwelle ist eine Ausgleichsmasse befestigt, welche insbesondere bei Ein-Zylindermotoren für einen ruhigeren Motorlauf sorgt und auch bei den anderen Verbrennungsmotoren im TMK, so sie aufgeschnitten sind, zu sehen ist.

Solche Motoren wurden sowohl an der hier beschriebenen "Saxonette", einem Fahrrad mit Hilfsmotor der Marke "Winora" mit Hilfsmotor von "Fichtel & Sachs", wie auch an unseren "Credetten" verbaut, welche im Kasseler Stadtteil Niederzwehren bei Credé hergestellt wurden.

Was gibt es sonst noch zu entdecken an unserem TMK-Unikum "Maschinikum", berichten Sie es uns bei einem Besuch im TMK oder schreiben Sie uns eine Mail.

Text, Bilder und Video-Clips: Wolfgang Dünkel, TMK

Einrichtung und Kameraassistenz: Harald Dlugos, TMK

Hier finden Sie eine verlinkte Auflistung unserer seit Oktober 2020 vorgestellten Objekte des Monats.